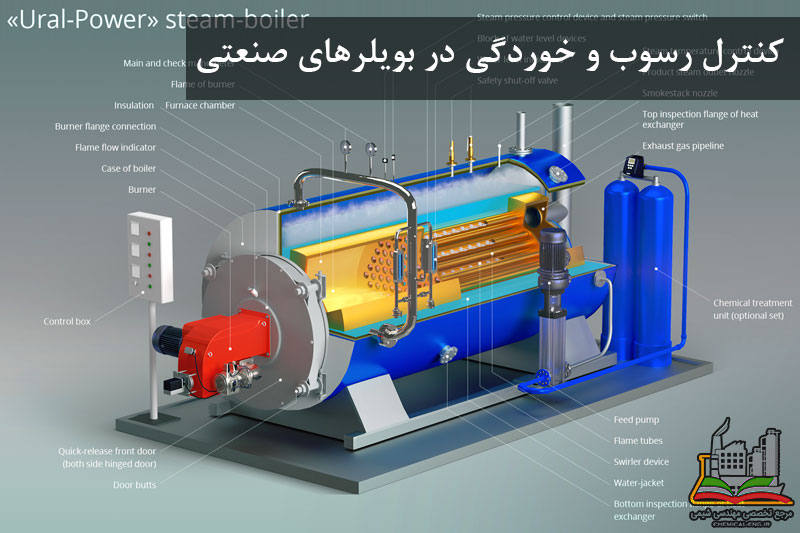

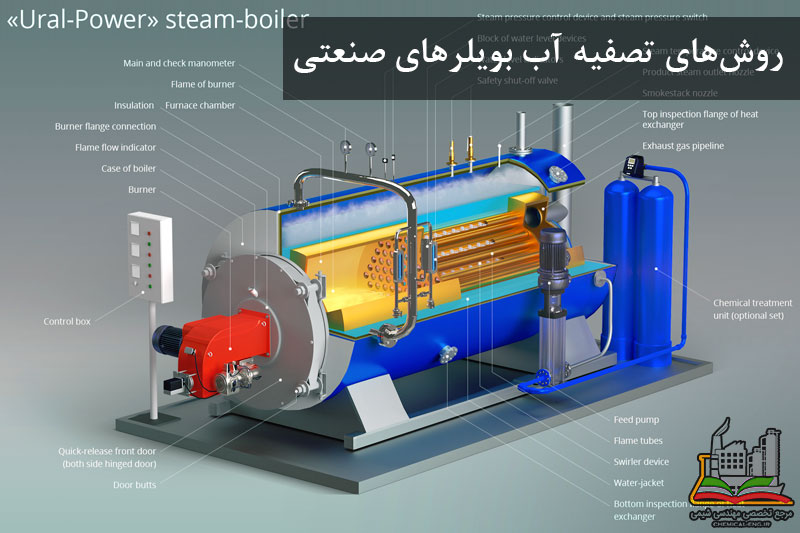

هدف از تصفیه آب بویلر

تولید بخاری با کیفیت مطلوب مورد نیاز سیستمهای بویلر صنعتی فعال می باشد. دستیابی به این هدف به مدیریت مطلوب فرایند تصفیه آب جهت کنترل خلوص بخار، رسوبات و خوردگی بستگی دارد به ویژه آنکه بخار باید در حد قابل قبول فاقد ترکیبات گازی، نمکها و مواد رسوبگذار برای ممانعت از آسیب دیدگی تجهیزات و مسیر تولید بخار باشد و در صورت تماس نباید اجزاء فرایند را آلوده سازد. آب و بخار باید در حد قابل قبول فاقد مواد جامد رسوبگذار باشند تا بتوان روند انتقال سریع و مطلوب

حرارت را تامین نمود و در ضمن باید فاقد مواد خورنده برای لوله های بویلر باشند. وجود رسوبات و خوردگی منجر به بروز نقص در لوله های بویلر و عدم قابلیت در تولید بخار با کیفیت مطلوب می گردد. آب جبرانی برای جایگزینی آب از دست رفته در سیکل عموما گستره ای از آب خام تا آب با خلوص بالا حاصل از پیشرفته ترین فن آوری پیش تصفیه را شامل می گردد. در سطور ذیل متداول ترین فرایندهای پیش تصفیه برای بویلر های صنعتی قید شده اند.

- فرایند سختی گیری داغ

- سیکل تبادل کاتیون سدیمی

- قلیائیت زدائی کلریدی

- دو بخش کردن جریان به سیکلهای تبادل کاتیون سدیمی / هیدروژنی

- تبخير

- یون زدائی – بستر چند لایه

- يون زدائی – بستر چند لایه به همراه بستر مخلوط

به طور کلی هر چه فشار بویلر تدريجا افزایش می یابد، به کار گیری شیوه های پیش تصفیه ذکر شده در سمت پایین تر فهرست متداولتر خواهد بود. معمولا مقدار ماده شیمیائی مصرفی جهت تصفیه آب با کیفیت یا پیچیدگی روش پیش تصفیه نسبت عکس دارد. اهداف ویژه از خالص سازی مطلوب بخار، به حداقل رساندن خوردگی و رسوبگذاری می باشند که آنها را نمی توان مستقل از یکدیگر در نظر گرفت. در فرایند تصفیه آب که دستیابی به یکی از خواسته ها به بهترین نحو انجام می پذیرد، امکان دارد که از یکی از اهداف ویژه دور شویم. افزودن مواد شیمیائی به بویلر که برای کاهش خوردگی یا رسوبگذاری صورت می گیرد، مانع از دستیابی به بخاری با بهترین کیفیت درجه خلوص) می شود در بعضی مواقع ماده شیمیائی افزوده شده برای ممانعت از تشکیل رسوب عملا موجب افزایش خوردگی بویلر می گردد. در نتیجه برای تصفیه بهینه سیستم بویلر شیوه های متعددی وجود دارد. در اجراء روشهای تصفیه آب مصرفی باید عواملی نظیر طراحی خام تجهیزات ، نیاز های خام بهره برداری و روشهای فعلی جهت پیش تصفیه را مد نظر قرار داد. امید می رود که بحثهای ذیل در خصوص متغیرهای مرتبط با تصفیه سیستمهای بویلر بتواند به متصدیان در مقابله با چالشهای موجود در سیستمهای خاص آنها یاری رساند.

انواع سیستمهای بویلر :

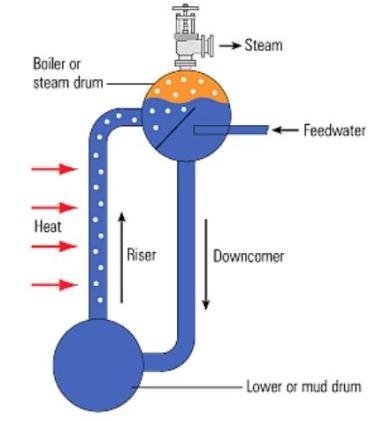

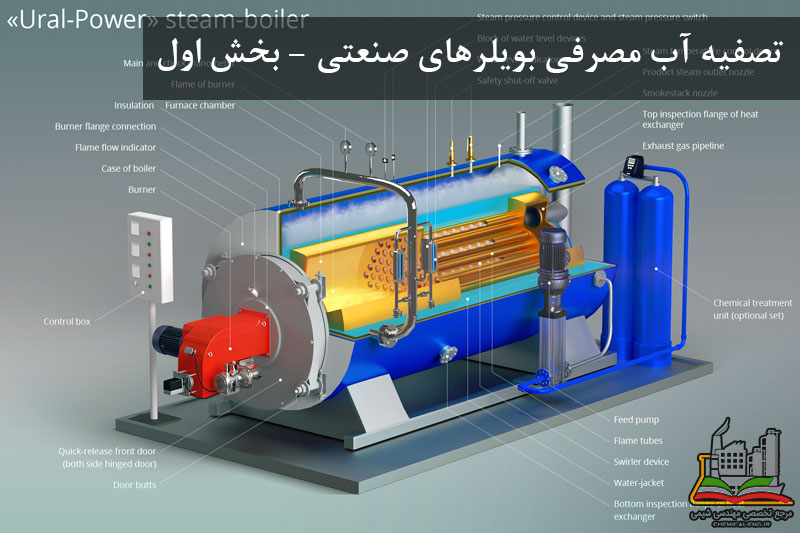

گونه های بویلر از فرم ساده که بویلرهای واتر تیوب با سیستم گردشی معمولی دارای قابلیت عملکرد در فشار پایین هستند (شکل 1) تا آنهایی که دارای الگوهای پیچیده جریان و چند مولفه ای بوده و در فشارهای بالاتر از 2000Psi کار می کنند، را شامل می گردد.

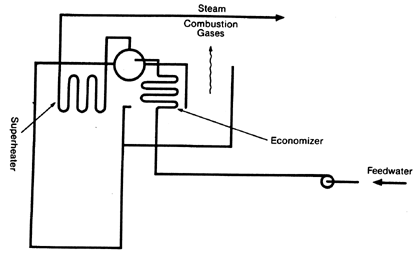

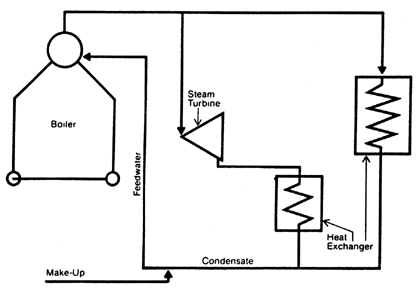

بویلر ها ممکن است دارای تجهیزات اضافی نظیر اکونومایزرها برای بالا بردن بازدهی بویلر و سوپر هیتر ها جهت حرارت دادن بخار تا دماهای بالاتر از دمای اشباع (شکل 2) باشند. بویلر هایی که معمولا حاوی انواع تجهیزات توليد بخار همراه با گرمکن های فرایندی و توربینهای بخار هستند، قادرند برق تولید کنند (شکل 3). بخار کندانسه را می توان در فرایند مصرف کرد و اگر بخار حاصل غیر مفید تشخیص داده شود آن را به دور می ریزند و در غیر این صورت برای استفاده مجدد به سیستم بر می گردانند. ممکن است برای حذف ماده جامد معلق ، ماده آلی یا آلودگی های محلول جهت استفاده مجدد از بخار کندانسه آنرا فیلتر نموده یا جلادهی نمایند.

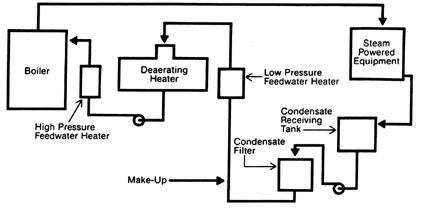

سیستمهای بویلری که در فشارهای بالا مورد بهره برداری قرار می گیرند، ممکن است شامل تجهیزات اضافی برای بهبود کارایی سیکل بخار (شکل 4) باشند. گرمکنهای فشار قوی آب خوراک را می توان پس از پمپ تغذیه بویلر نصب نمود. از گرمکنهای کم فشار می توان برای گرم کردن آب کندانسه سود جست. اغلب سیستمهای بویلر حاوی گرمکنهای هوازدا جهت آب تغذیه هستند. این گرمكنها از طریق گرم کردن آب خوراک بویلر و حذف نمودن گازهای محلول به ویژه اکسیژن عمل می کنند.

خلوص بخار:

نوع و مقدار ناخالصی ها در بخار می تواند بر کارایی و قابلیت اطمینان سیستم بویلر تاثیر گذار باشد. نمکهای محلول در آب بویلر در صورتی که دارای غلظت بالایی باشند، می توانند لوله های سوپر هیتر، شیر های بخار و پره های توربین را آغشته نموده و موجب آلوده شدن جریانهای فرایند شوند. سیلیسی که به همراه بخار تبخیر می شود، می تواند پره های توربین را آغشته نماید. اکسیدهای فلزی که به صورت پوسته از سوپر هیتر اکسید شده و از لوله های بخار جدا می شوند، موجب فرسودگی شیر های بخار و نازلهای توربین می گردند. بخار اشباع شده دریافتی از درام بخار همواره حاوی مقادیر اندکی از ذرات ریز آب بویلر خواهد بود.

کیفیت بخار بر اساس مقدار آب بویلر موجود در آن تغییر می یابد. این عبارت بر حسب درصد وزنی بخار موجود در مخلوط بخار اشباع – آب توصیف می گردد. کیفیت بخار اصولا تابعی از نحوه طراحی تجهیزات جدا کننده بخار در درام بخار می باشد اما در این حال تحت تاثیر نحوه راه اندازی بویلر نیز قرار دارد. در نتیجه کیفیت بخار با توجه به سطح آب در درام و جریان بخار حاصل از بویلر تغییر خواهد نمود. ضمن اینکه غلظت ناخالصی های موجود در آب بویلر می تواند کیفیت بخار را تغيير دهد. بالا بودن میزان مواد جامد محلول در آب بویلر موجب ایجاد کف و در نتیجه کاهش کیفیت بخار می شود. آلودگی های هیدروکربنی به ویژه در آب بویلر دارای قلیائیت بالا قابليت کف کنندگی را افزایش خواهد داد. در صورتی که کف کردگی یکی از مشکلات بویلر باشد، می توان با افزودن ضد کف مشکل را حل نمود، که گر چه مقدار مواد جامد محلول را افزایش می دهد ولی از Cary over جلوگیری می نماید. اصطلاح انتقال به هر گونه یا کل آلودگی های موجود در بخار اطلاق می گردد. این آلودگی ها می توانند به حالتهای گازی، مایع یا جامد باشند. هر چند که اصطلاح متداول پذیرفته شده برای واژه انتقال، درصد آب بویلر در مخلوط بخار – آب است.

اصولا از آنجایی که پدیده انتقال تابعی از نحوه طراحی دستگاه جدا کننده بخار است لذا باید این پارامتر را برای تمامی بویلرها اندازه گیری نمود. به همین علت افزایش میزان انتقال (کاهش در کیفیت بخار) نشان دهنده وجود اشکال در دستگاه جدا کننده بخار، کنترل نامناسب شیمی آب بویلر، بهره برداری غلط از بویلر یا آلودگی فرایند توسط کندانسه برگشتی می باشد. خلوص بخار معمولا به صورت غلظت ناخالصی ها در بخار تعیین می گردد. خلوص بخار تابعی از هر دو عامل میزان انتقال و غلظت مواد جامد محلول در آب بویلر است. بنابراین حداکثر غلظت مجاز مواد جامد محلول در آب بویلر به میزان انتقال برای یک بویلر خاص و محدودیتهای تعریف شده خلوص بخار بستگی دارد. معمولا به جای کل مواد جامد محلول، اندازه گیری سدیم را ترجیح می دهند زیرا اندازه گیری سدیم برای غلظتهای متداول در بخار از دقت بیشتری برخوردار است.

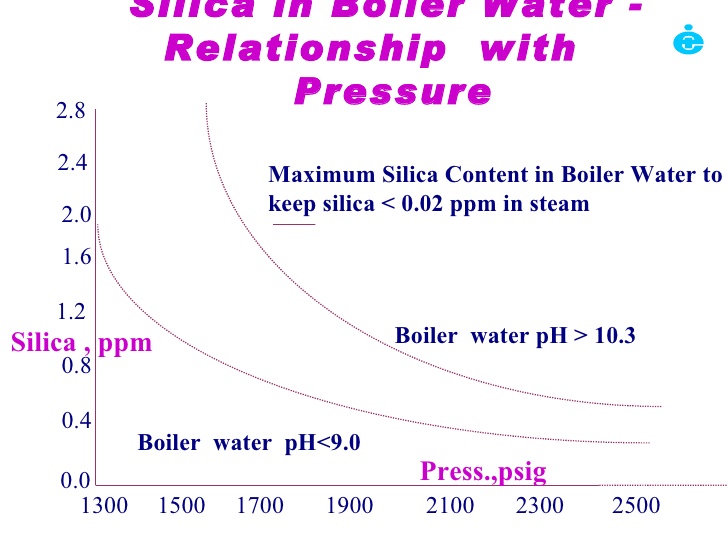

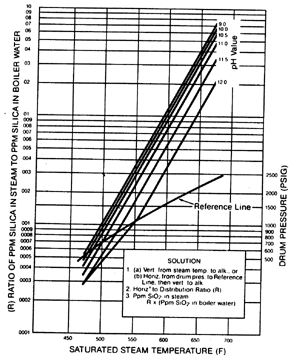

علاوه بر آلودگی بخار توسط پدیده انتقال، عناصر ویژه ای قابلیت تبخیر و آلوده سازی بخار را دارند. در فشارهای بالاتر از حد حدود Psi 600 ، سیلیس موجود در آب بویلر تبخیر می شود. قابلیت تبخیر سیلیس با افزایش قلیائیت آب بویلر کاهش و با بالا رفتن فشار بویلر افزایش می یابد. (شکل 5) در صورتی که غلظت سیلیس در بخار به بالای mg/ l SiO2 0 / 025 – 0 / 020 برسد، رسوبات سیلیسی بر روی توربینهای بخار تشکیل شده و کارایی آنها را کاهش خواهند داد. شكل 6 را می توان برای محاسبه حداکثر غلظت مجاز سیلیس آب بویلر در هر میزان از فشار بویلر و قلیائیت آب بویلر مورد استفاده قرار داد.

1 دیدگاه

خرید کتاب مهندسی شیمی

خیلی عالی بودش ممنون