گریس چیست ؟

تعریف گریس:

گریس ماده اي است جامد یا نیمه جامد که از مشتقات نفتی و صابون (یا ترکیب چند صابون ) با یک پرکننده یا بدون پر کننده تشکیل یافته است و داراي کاربرد براي مصارف خاص است.انجمن نفت و گریس، گریس را اینگونه تعریف می کند که گریس یک محصول نیمه مایع تا جامد می باشد که از پراکنده کردن یک سفت کننده در یک روغن پایه به دست می آید که بعضا جهت ایجاد و تقویت بعضی از خواص به آن مواد افزودنی اضافه می نمایند.

چرااز گریس استفاده می کنیم:

در مواقعی از گریس استفاده می شود که به خاطر شرایط دستگاه امکان استفاده از یک سیال نباشد . اگر دستگاه طوري طراحی شده باشد که در صورت استفاده از یک روانکار سیال اتلاف روغن داشته باشیم و از نظر اقتصادي به صرفه نباشد از گریس استفاده می شود و همچنین اگر دستگاه به گونه اي طراحی شده باشد که امکان نگهداري روغن سیال در سیستم نبوده و یا امکان دسترسی به منطقه روانکاري وجود نداشته باشد، از گریس استفاده می شود.

معایب گریس:

همانطور که می دانیم در بیشتر تجهیزات ، روانکار خود یک عامل خنک کاري و تمیز کننده می باشد.به عنوان مثال در اتومبیل 30 % از گرماي اتومبیل توسط روغن از قسمت هاي مختلف گرفته شده و به علت خنک کاري به قسمت کارتر برده می شود و یا اینکه اگر آلودگی در محیط باشد رد سطر روغن در پشت فیلتر ها جا گذاشته می شود. در صورتی که گریس به خاطر عدم سیالیت قادر به انجام اعمال فوق نمی باشد و این از معایب گریس است .به هرحال با وجود عیوب ذکر شده در گریس، در بعضی از موارد استفاده از گریس الزامی می باشد.

خواص گریس:

یک گریس خوب باید داراي خواصی مشخص باشد تا بتواند وظایف مربوط به روانکاري را به خوبی انجام دهد. این خواص به شرح ذیل می باشد:

1- ایجاد روانکاري مناسب جهت کاهش دادن نیروي اصطکاك و جلوگیري از ساییدگی اجزای اتاقانها.

2- محافظت کردن قطعات در برابر خوردگی .

3- آب بندي سیستم به منظور جلوگیري از ورود آب و گرد و خاك.

4- مقاومت در برابر نشتی و چکه کردن از سطوح روانکاري شده.

5- مقاومت در برابر تغییر ناگهانی در ساختمان شیمیایی در اثر کارکرد مکانیکی (در یاتاقانها) درطور مدت عملکرد.

6- سفت شدن بیش از حد گریس در هواي سرد، زیرا سفت شدن بیش از حد باعث ایجاد مقاومت زیاد در برابر حرکت خواهد شد.

7- داشتن خواص فیزیکی مناسب براي روشهاي کاربرد.

8- سازگاري با کاسه نمدهاي الاستومر و دیگر مواد موجود در قسمت هاي روغن کاري شده مکانیزم.

9- تحمل کردن مقداري از آلودگی مثل رطوبت بدون از دست دادن خواص مهم .

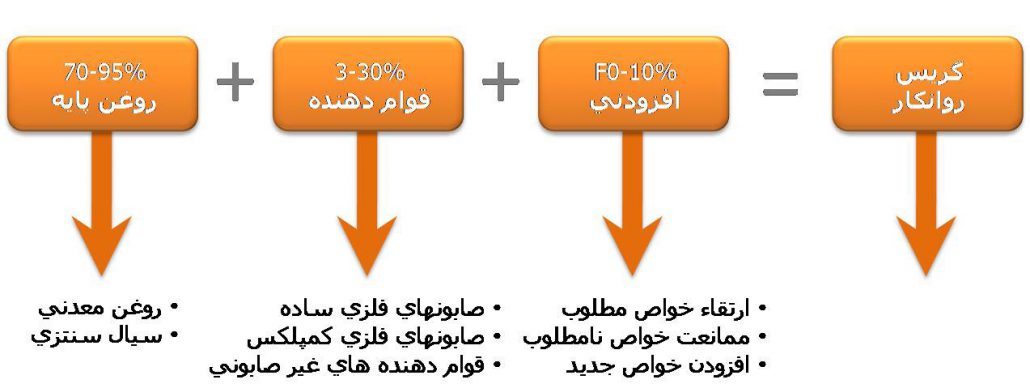

اجزا تشکیل دهنده گریس:

گریس از سه جزء اصلی تشکیل شده است:

1) روغن پایه:

روغن پایه مورد استفاده جهت ساخت گریس انواع مختلف داشته و انتخاب هر یک بستگی به شرایط کار فیزیکی دستگاه مورد استفاده دارد. روغن پایه می تواند از روغن هاي سینیتیک و یا معدنی باشد . معمولا در شرایط سخت و درجه حرارت بالا از روغن هاي سینیتیک به عنوان روغن پایه استفاده می شود ولی اغلب در شرایط کار معمولی از روغن هاي معدنی استفاده می شود و می توان گفت که حدود 85 % از گریسهاي ساخته شده از روغن هاي معدنی می باشد.

2) یک عامل سفت کننده:

سفت کننده ها به طور کلی به سه دسته تقسیم بندي می شوند:

– سفت کننده هاي آلی (اورگانیک)

– سفت کننده هاي معدنی (غیر اورگانیک)

– سفت کننده هاي صابونی

3) مواد افزودنی

مشخصات فیزیکی و شیمیایی گریس:

نقطه قطره اي شدن (Drop Point): دمایی است که در آن گریس از حالت جامد تبدیل به مایع می شود و با بالا رفتن درجه حرارت کاملا روان می شود.

رنگ(color):رنگ در گریس به روغن پایه و صابونی بستگی دارد که با آن ساخته شده است این ویژگی در مرغوبیت گریس نقش ندارد. ممکن است برخی از افراد تصور کنند که رنگ روشن تر گریس نشانه مرغوبیت آن است اما این مسئله از نظر علمی صحیح نیست.

پر کننده ها (Fillers):این مواد براي کاربردهاي خاص به صورت جامد و یا مایع به گریس اضافه می شوند. براي مثال ادتیوهاي بالا برنده تحمل فشار (EP) یکی از رایج ترین انواع این گونه گریس ها است.

مقاومت مکانیکی : این گزینه مقاومت گریس را در تحمل کارکردهاي مکانیکی نشان می دهد. در صورت عدم انتخاب گریس مناسب با نوع کارکرد دستگاه ، ساختار آن متلاشی و دیگر قادر به روانکاري نخواهد بود. دما نقش کلیدي در انتخاب گریس ایفا می کند. دماي کرکرد گریس بر اساس نوع آن متفاوت بوده و شاخص مهمی درانتخاب گریس است.

حداکثر دماي مجاز عملیاتی: بیشترین درجه حرارتی است که می تواند گریس به طور مداوم به کار برده شود. با توجه به نوع کارکرد و دماي محیط عملیات می بایست گریس مناسب آن شناخته شود.

عمر سرویس:عمر سرویس عبارت است از فواصل زمانی که گریس می بایست باتوجه به نوع کاربرد، تعویض شود.

قابلیت پمپاژ: یکی از موارد مهم در کاربرد گریس قابلیت پمپاژ است . در بسیاري از صنایع به پمپاژ گریس در حالت کارکرد به طور متوالی نیاز است . در نتیجه گریس باید مانند روغن قابلیت پمپ شدن را در عملکرد داشته باشد.

قابلیت حفظ ساختار در تغییرات دما: عبارت است از توانایی برگشت پذیري گریس در زمان کارکرد با توجه به تغییرات دما. این حالت به عنوان توان برگشت پذیري گریس نیز نامیده می شود. بعضی گریسها زمانی که به حداکثر دماي کارکرد می رسند ساختار اصلی خود را از دست داده و به طور کامل متلاشی می شوند. در این حالت گریس می بایستی تعویض شود. اینگونه گریسها را گریسهاي برگشت ناپذیر می نامند.

مقاومت در مقابل فشار مکانیکی زیاد: گریس به صورت یک لایه فیلم نازك بین دو قطعه متحرك قرار گرفته و نمی گذارد که این دو جسم با یکدیگر تماس یابند

انواع گریس:

گریس با پایه سدیم

گریس گرافیت باپایه کلسیم

گریس با خاصیت تحمل فشار بالا محتوي دي سولفید مولیبدن

گریس با پایه کلسیم

گریس با پایه لیتیم براي مصارف صنعتی

گریسهاي روان کننده داراي نقطه قطره بالاتراز 255 درجه سلسیوس

گریس پایه لیتیم با خاصیت تحمل فشار بالا

به طور کلی گریسها را بر اساس هیدروکسید فلزي که با چربی پخت می شود دسته بندي می کنند . که این دسته بندي شامل سه گروه عمده :

1- گریس کلسیمی (بیشتر براي پمپ هاي آب مورد استفاده قرار می گیرد)

2- گریس سدیمی (که براي روانکاري استفاده می شود)

3- گریس لیتیمی (مقاومت حرارتی بالا)

گریس باپایه فلز کلسیم:

این نوع گریسها در مقابل درجه حرارت مقاومت بسیار کمی داشته و تا حدود 60 درجه سانتیگراد بالاتر قابلیت استفاده ندارند بنابراین در سیستم هایی که درجه حرارت بالاتر از این مقدار باشد استفاده از این گریس صلاح نمی باشد.

این گریسها مقاومت بسیار عالی در مقابل آب دارند و در سیستم هایی که مقاومت و یا آب وجود داشته باشد از این گریس استفاده می شود.

این نوع گریس در 4 نمره طبقه بندي می شود :

نمره یک – این نوع گریس معمولاً براي روانکاري عمومی شاسی مناسب است.

نمره دو و سه – این نوع گریس عموماً براي روانکاري یاتاقانهاي ساده مناسب است که تحت عنوان گریس کاپ شناخته شده است.

نمره چهار –این نوع گریس عموماً براي پمپ هاي آب مناسب است.

گریس باپایه آلومینیوم:

گریس با پایه آلومینیوم در مقابل درجه حرارت ، کار مکانیکی و آب در شرایط متوسطی قرار داشته ،استفاده از این گریس در شرایط معمولی بسیار متداول می باشد.

گریس باپایه فلز سدیم:

گریسهایی که با پایه فلز سدیم ساخته می شوند مقاومت خوبی در مقابل درجه حرارت دارند . گریس با فلز سدیم در جهت مقاومت در مقابل حرارت نسبت به گریس با فلزات کلسیم – آلومینیوم در وضعیت بهتري قرار دارد و نسبت به گریس با پایه لیتیم مقاومت کمتري در مقابل حرارت از خود نشان می دهد.این نوع گریس مقاومتی در مقابل آب نداشته و به سادگی با آب مخلوط می شود بنابراین در سیستمی که آب یا رطوبت زیاد باشد، استفاده از این گریس صلاح نمی باشد.

گریس باپایه فلز لیتیم:

گریس با پایه فلز لیتیم از مقاومت عالی در مقابل درجه حرارت برخوردار می باشند . حتی نسبت به گریسهایی با پایه سدیم درجه حرارت بیشتر را تحمل می نمایند. همچنین این گریس در مقابل کار مکانیکی مقاومت بسیار عالی از خود نشان می دهد. گریس با پایه لیتیم نسبت به گریس با پایه کلسیم در مقابل وجود آب ضعیف تر عمل می نماید. ولی این گریس ازگریس با پایه آلومینیوم و سدیم خیلی بهتر عمل می نماید.

گریس باپایه صابونی مخلوط:

گریس هاي مخلوط گریس هایی هستند که از دو هیدروکسید فلز مختلف استفاده می نمایند. به عنوان مثال اگر خواسته باشیم گریسی داشته باشیم که هم در مقابل آب مقاومت داشته باشد و هم بتواند در درجه حرارت بالا عمل نماید از دو هیدورکسید فلز سدیم و کلسیم استفاده می شود که به خاطر وجود کلسیم مقاومت در مقابل آب و به خاطر وجود سدیم مقاومت در مقابل حرارت از خود نشان می دهد و اگر خواسته باشیم مقاومت در مقابل حرارت این گریس بیشتر شود به جاي فلز سدیم از لیتیم میتوان استفاده نمود.

ساخت گریس:

ساخت گریس به طور معمول بصورت ناپیوسته انجام می شود و بصورت بچ می باشد. کمپانی هاي سازنده گریس بعضا خود اقدام به ساخت سفت کننده هاي مورد نظر می کنند و در بعضی موارد نیز سفت کننده ها را از تولید کننده دیگري خریداري نموده و اقدام به ساخت گریس می نمایند.

ساخت گریس در مراحل مختلفی صورت می گیرد که به شرح ذیر می باشد:

1- صابونی کردن:

دراین مرحله نسبت به ساخت ماده سفت کننده اقدام می شود و عمل صابونی کردن طبق فرمول زیرانجام می شود:

صابون + آب = مواد + (M(OH

چربی از مخلوط کردن هیدروکسید یک فلز مورد استفاده و صابون تولید میشود و صابون تولید شده بر اثر واکنش صورت گرفته داراي مقداري آب می باشد.

2- آبگیري :

آب تولید شده حاصل از واکنش می بایست از صابون تولیدي جدا شود و بدین منظور به وسیله حرارت دادن آب حاصله را تبخیر نموده از سیستم خارج می نماییم.

3-کات بک کردن:

در ابتدا اختلاط مواد سفت کننده با روغن پایه صابون تولید شده در مقدار محدودي از روغن اختلاط می شود که پس از اختلاط مجددا مقدار زیادي روغن (درحد نیاز ) اضافه می شود بدین صورت عمل اختلاط به راحتی انجام شده از گریس خارج می شود.

4- آسیاب کردن

5- هواگیري کردن

6- فیلتر کردن :

عمل فیلتر کردن گریس معمولا توسط تورهایی صورت می گیرد که نوع توري بستگی به اهمیت و نوع گریس دارد . در هنگام تولید ممکن است ذرات ریزي وجود داشته باشد که جدا نمودن در بعضی از گریسهاي حساس بسیار پر اهمیت می باشد.تورها داراي مش هاي مختلفی می باشند و انتخاب هر یک بستگی به حساسیت کار گریس دارد.